Product History

05

エナジー

ソリューション編

家庭用燃料電池の開発を通じて

カーボンニュートラルにつながる

水素社会の実現へ

~ 自動車用燃料電池から家庭用燃料電池、

そして水素生成・燃料合成へ ~

Product History

05

エナジー

ソリューション編

家庭用燃料電池の開発を通じて

カーボンニュートラルにつながる

水素社会の実現へ

~ 自動車用燃料電池から家庭用燃料電池、

そして水素生成・燃料合成へ ~

PEFC方式による

メタノール改質型燃料電池車の試作に

他に先駆けて成功。

1998年某日、アイシンの構内を一台の奇妙な試作車が走っていた。

洗練されたデザインとは言い難いそのクルマこそ、業界に先駆けて開発されたメタノール改質型の燃料電池車※1である。PEFC(固体高分子形燃料電池)方式※2を採用したこの技術は、アイシンが1990年代から研究を進めてきたものだ。当初はトヨタ自動車との共同研究として始まったが、その後はアイシン単独で開発を進め、ついに試作車として形にした。環境規制の強化に伴い、自動車メーカー各社が燃料電池車の開発へ動き出す中で、内燃機関の部品を主領域とするアイシンは将来への危機感を抱き、いち早く研究に取り組んだのである。

では、なぜアイシンは他に先駆けて試作に成功できたのか。

その背景には、アイシンが長年培ってきた“熱マネジメント技術”の存在があった。外燃機関であるスターリングエンジンやガスヒートポンプエアコン(GHP)で磨いてきた、熱を精密に制御する技術。この蓄積が、熱や温度の制御が不可欠な燃料電池車の開発につながったのである。そして、この燃料電池車で得た知見は、後に家庭用燃料電池の開発へと確実に生かされていった。

※1 積載したメタノールを改質して水素を作り、それを空気中の酸素と反応させて発電し、モーターを駆動する電動車。

※2 高分子イオン交換膜を電解質として水素を作り出す方式で、80~90度という比較的低温で発電が可能。

まだ実用化されていない家庭用燃料電池の開発に挑む。

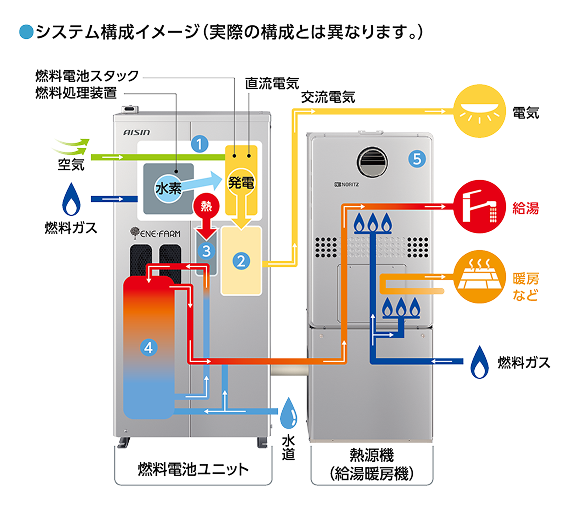

アイシンの燃料電池開発に転機が訪れたのは2001年、NEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)が「家庭用燃料電池開発プロジェクト」をスタートさせたことだった。家庭用燃料電池とは、家庭に届くガスから取り出した「水素」と「酸素」を化学反応させて発電し、電気とお湯をつくり出す小型の発電システムである。

これを受けてトヨタグループでも家庭用燃料電池の検討が進み、トヨタ自動車、東邦ガスとともに共同開発を担う中心企業として指名されたのがアイシンである。

数あるグループ企業の中で、なぜアイシンがその役割を任されたのか。当時の開発メンバーはこう振り返る。

アイシンがメタノール改質型燃料電池車の試作に成功していたことが大きかった。自動車用と家庭用では構造に違いはあるものの、心臓部であるセルスタック※は共通する部分が多いし、アイシンは熱マネジメント技術の蓄積もあり、開発の核を担う条件が揃っていたのだと思う。

※電気をつくる「セル」を多数重ねた発電ユニット

こうしてアイシンを中心に、トヨタ自動車、東邦ガスと連携した家庭用燃料電池の開発が本格的に始動した。豊田市にエネルギー製品の設計・開発を担うエネルギーラボを新設し、ここを拠点にシステム設計が進められた。ただし開発は容易ではなかった。必要な部品やコンポーネントを搭載すると装置はどうしても大型化してしまい、いかにコンパクトにまとめるかが大きな課題だった。さらに、システムには不可欠で家庭用に適合したバルブやポンプなどの補機類は、そもそも製造しているメーカーがほとんどなく、調達が難しいという問題も立ちはだかった。

それでもなんとかシステムとしてまとめ上げることに成功し、2004年、実証実験へと踏み込んでいった。

実証実験を開始すると想定外の問題が噴出。

PEFCの課題も浮き彫りに。

2004年、アイシンはガス会社と協力し、一般家庭での実証実験を開始した。社員の家庭に機器を設置し、実際の生活の中で使ってもらった。

さらに2006年からは、NEDOによる大規模な家庭用燃料電池の実証実験がスタートし、現場で得た不具合や改善点を次々と設計に反映させる日々が続いた。2009年の発売に向け、開発はさらに加速していった。

PEFC方式の家庭用燃料電池

しかしその一方で、重大な課題も浮き彫りになっていく。開発メンバーはこう語る。

PEFCは部品点数が多く複雑で、それがコストの高さにつながっていた。家庭用として使うには、本体サイズも大きく、発電効率もなかなか上がらない。こうした課題を解決する糸口が見えずにいた。

これらは「PEFC」という方式が本質的に抱える“宿命”とも言える課題だった。

これまでの検証結果から、コスト、顧客メリット、将来性の観点でPEFCは不利であることが明確になってきた。このままPEFCで進めてよいのだろうか。

果たしてお客様に十分な価値を届けられるのか。

そう自問しながらも、業界内で合意された2009年の家庭用燃料電池の発売時期は、刻一刻と迫っていた。

SOFCへの転換を決断。

が、それは新しい茨の道の始まりだった。

それは、開発メンバーにとって衝撃的な出会いだった。

PEFC方式の開発を続ける一方で、他方式の調査も行っていた彼らは、その中でSOFC(固体酸化物形燃料電池)※方式に触れ、その性能に大きな可能性を感じたのである。

SOFCの性能に魅力を感じた背景には、PEFCとの特性の違いがある。

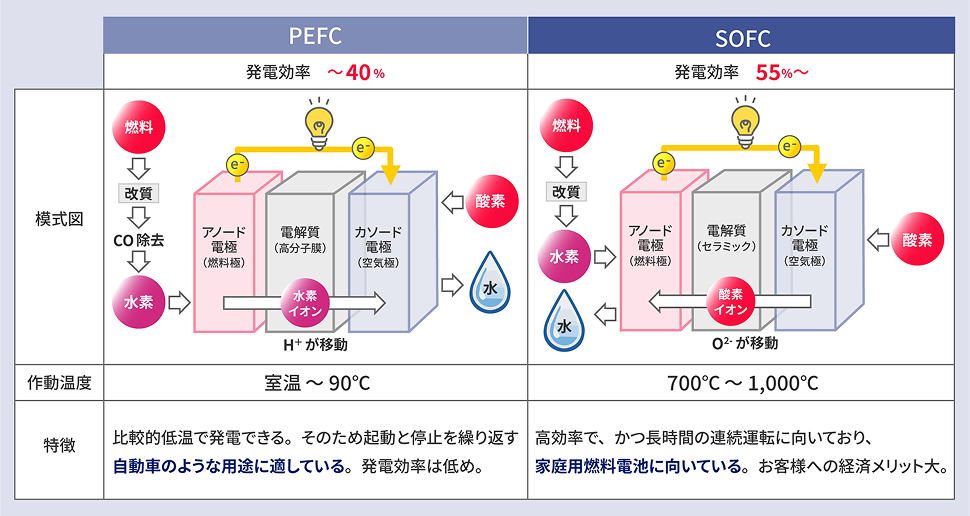

PEFCは80~90℃という比較的低温で発電できる。そのため、起動と停止を繰り返す自動車のような用途に適していた。一方、SOFCは700~1,000℃という高温で発電する方式である。高効率で、かつ長時間の連続運転に向いており、家庭用燃料電池のような「じっくり動き続ける機器」に適していた。

こうした違いを踏まえると、家庭用燃料電池としてどちらの方式がより“価値を生む技術”なのか、改めて見極める必要があったのである。

SOFCは、PEFCと比べて構造がシンプルで、小型・軽量。効率性も高く、家庭用に求められる長時間の耐久性にも優れている。家庭用燃料電池として考えるなら、SOFCのほうがユーザーにも社会にもメリットが大きいのではないか。

しかし、アイシンはすでに長年にわたってPEFC方式の開発に取り組み、発売予定も公表していた。さらに協業先の存在もあり、簡単には方向転換できない。それでも、商品性や将来性を考えるとこの段階でSOFCへ切り替えるべきではないか──開発チームは重い決断を迫られた。

そして2008年、アイシンはついにSOFCでの開発へ舵を切り、トヨタ自動車、京セラ、大阪ガスとの共同開発を開始した。ただし、そこから先も順風満帆ではなかった。4社で試作品を完成させ、全国で実証実験を行ったものの、多くの不具合が発生したのである。システム設計を担当したアイシンの社員は、部品交換のため全国を飛びまわり、ガス会社への説明・謝罪に奔走した。

SOFCは技術的に難易度が高い方式だったため、多くの課題に直面した。しかし、その都度現場の声をいただき、工程の改善やスタックの製造条件の見直しが大きく進んだといえる。振り返れば、あの時の経験が私たちの技術力を大きく押し上げたのだと感じている。

SOFCの実証実験が進む中、開発体制にも変化があった。

2011年には、量産化開発からトヨタ自動車が離脱。以降はアイシン・京セラ・大阪ガスの3社体制となり、それぞれの強みを生かしながら開発をさらに加速させていった。

しかし、発売が近づくにつれ、開発チームは再び大きな決断を迫られることになる。

※ 電解質にセラミックを使って水素から電気をつくりだす方式。発電温度は700~1,000度と高温だが、長時間運転には適している。

発売時期を延期。

それを決断させたのは「こんな品質で世の中に出していいのか」という思い。

SOFC方式の家庭用燃料電池の発売開始は、当初2011年7月に設定していた。しかし、依然として不具合は発生していた。発電体については、工程上の管理が非常に難しく、気温や湿度といった環境要因も相まって品質が安定しなかったのである。この状況では予定通りの発売は難しいと判断せざるを得なかった。

発売の延期は、会社の信用に関わる重大な決断で、簡単に下せるものではない。関係先との調整にも時間がかかる。それでも決断したのは『今の品質のまま世の中に出してよいのか』という強い思いからだった。アイシンが“品質至上”をうたう以上、妥協してはならないと。

こうして発売延期を決断し、共同開発先の理解を得たうえで、性能確認のための厳密な検査体制を構築。合格品のみを出荷するしくみを整えた。

一方で、社内からは家庭用燃料電池への否定的な声も聞こえていた。これでは儲からないのでは、と見られていたためだ。そこで開発メンバーは、アイシンでも前例のない「全社活動」を立ち上げた。

週に1回、ものづくりセンターで資料を立て看板のように掲示し、生産技術、工場、営業、調達などの協業部署のスタッフ、さらには部長や役員にも1年近く毎回欠かさず足を運んでもらった。進捗や課題を率直に示し、『一緒にやってくれませんか』という姿勢で協力をお願いし、理解者を少しずつ増やしていった。

こうした取り組みを重ね2012年4月、ついにアイシンは家庭用SOFC燃料電池「エネファームtypeS」の発売にこぎつけた。

エネファームtypeS 第1世代

第1世代から第2世代、第3世代へ。

コスト、発電効率、災害対応力などが着実に向上。

2012年4月、エネファームはついに市場へ投入された。しかし、当初はパイロット版として、年間700~1,000台の少量生産にとどめていた。万一トラブルが発生しても、迅速に対応できる体制を整えるためである。さらに、製品には計測器を通常より多数搭載し、運転データを詳細に収集。そこで得られたデータを次のモデルの開発へ反映させていった。こうした改善の積み重ねによって、2016年に第2世代モデル、2020年には第3世代モデルを発売した。第3世代では発電効率が約55%と世界最高水準に到達。スリム化し設置性が向上したほか、耐久性も第1世代の10年から12年へと大幅に伸びた。

エネファームtypeS 第2世代

エネファームtypeS 第3世代

これらに加え、特筆すべきはレジリエンス性(災害対応力)の向上だ。開発メンバーはこう振り返る。

第3世代では、停電時のバックアップ機能を向上させた。ガスの供給さえあれば、停電しても電気を使い続けることができる。実際に、設置したお客様から『台風の影響で近所は停電で真っ暗なのに、わが家はエネファームのおかげで灯りがついている状態だった。本当に助かった。満足している。』といった声をいただき、大きな手ごたえを感じた。

足掛け19年にも及んだアイシンの燃料電池の開発。自動車用から家庭用へ、PEFCからSOFCへ、さらには発売時期の延期など、いくつもの大きな転換点を乗り越えて誕生したエネファームtypeS。2025年時点で累計販売台数は20万台(2025年1月時点)を突破し、いまやアイシンの主力製品の一つとなっている。

だが、それだけではない。開発メンバーは次のように語る。

エネファームtypeSで培ったアイシン固有の燃料電池技術は、発電用途に限らず、今後さまざまな分野で応用できる可能性がある。アイシンとして、より幅広く社会へ貢献できると感じている。

その新たな可能性の一つがSOECである。

※所属は取材当時のものです

19年に及ぶ長い道のりを経て製品化にたどり着いたときは、本当に感慨深いものがありました。しかしその間、心の中では常に辞表を握りしめているような気持ちで、「失敗したら会社を辞める」くらいの覚悟で臨んでいました。とにかく絶対に成功させる。これを成し遂げて会社の次の一歩につなげて見せる──そんな強い思いで取り組みました。

もちろん、不安に押しつぶされそうになる瞬間もありました。その支えになったのが、「世の中の役に立つことをする」「世のために取り組むのだ」という思いでした。当時の上司が「一社や一時の利益だけでなく、世の中のためになることをせよ」という気概を強く持っており、私自身もその精神を大切にしなければならないと感じました。この思いは、今後もずっと受け継いでいくべき大切な精神だと考えています。

SOFCの知見を活かし、

水素を安価に製造できるSOECの開発に挑む。

SOECとは何か。

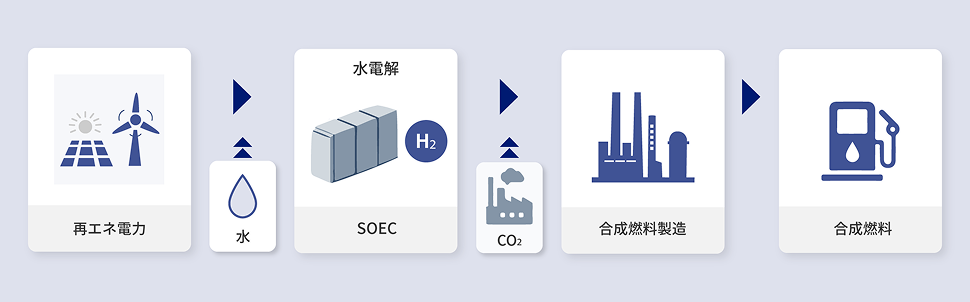

固体酸化物形電解セルのことで、水蒸気を電気で分解する「水蒸気電解」により水素を製造する技術を指す。この技術を社会や産業に応用することで、水素社会やカーボンニュートラルの実現に近づくと期待されている。水素製造の方法はいくつか存在するが、SOECは特に次のような意義があると、開発メンバーは強調する。

SOECは高温で電気分解するため、高効率かつ安価に水素をつくることができる。太陽光や風力といった再生可能エネルギーでの電力と組み合わせることで、カーボンニュートラルのポテンシャルを広げることができる。さらに、エネルギーの地産地消の実現にもつながる点で、大きな価値がある技術だと考えている。

そして何より重要なのは、SOECがアイシンの強みであるSOFC技術の延長線上にあるという点である。開発メンバーは続けて語る。

一言でいえば、SOECはSOFCの“逆反応”を利用する技術であり、これまで培ってきたSOFCの知見をダイレクトに生かせる。さらに、アイシンには、SOFC(エネファーム)開発で磨いてきた熱マネジメントやシステム設計、制御などの固有技術がある。この点でアイシンは大きなアドバンテージを持っている。

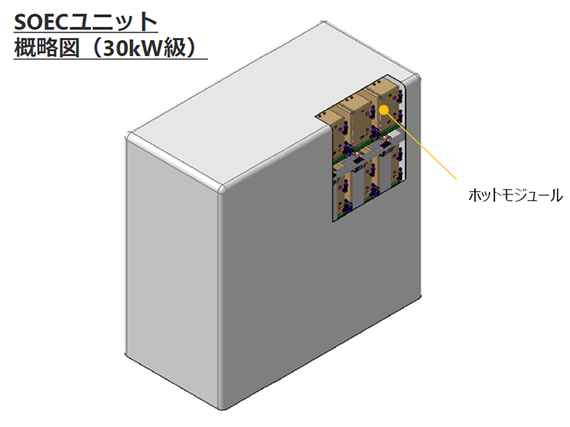

とはいえ、水蒸気を燃料とするSOECでは、SOFCとは異なる特有の開発課題があり、求められる技術レベルがさらに高くなる。SOECの商品性確保に向けて、セルスタックの性能はもちろん、システムや制御の技術もより高度なものが必要となる。しかし、新たな挑戦を続けた結果、2025年にSOECの実証実験にこぎつけた。

燃料合成によるエネルギーソリューションを提供。

世の中の役に立つ企業へ。

2050年のカーボンニュートラル実現に向け、さまざまな取り組みが進む中、水素社会の実現につながる技術としてSOECは注目を集めている。しかし開発メンバーは、SOECには水素製造だけにとどまらない“新たな可能性”があると語る。それが「燃料合成」である。

SOECを使えば水から水素がつくれるだけでなく、さらに別の工程を組み合わせることで、ガソリンやメタンなどのさまざまな燃料を合成することが可能になる。

これは何を意味するのか。排出されたCO₂を活用して合成燃料をつくり、ガソリンやディーゼル、天然ガスの代替となるエネルギーを自ら生み出すことができるということだ。燃料会社やガス会社と連携してグリーン燃料の普及を進められる可能性も広がる。これが実現すれば、アイシンにとって従来とは次元の異なる新たな事業領域が視野に入ってくるだろう。こうした未来を見据え、アイシンは「カーボンニュートラル化」「エネルギー効率の向上」「経済合理性の確保」の3つをキーワードとした燃料合成の取り組みを本格化させている。

開発メンバーは言う。

SOECによるクリーン水素や燃料合成の製造技術を確立し、それを広く世界に提供していく。エネルギーソリューションの提供を通じて社会に貢献し、世の中の役に立つ存在になる。それこそが、エネルギーソリューション企業としてアイシンがめざす姿だ。

私たちは、エネファームやGHP開発で培ってきた──熱マネジメント、システム、制御、評価など──を受け継ぎ、カーボンニュートラルや水素社会、さらには燃料合成による新たなエネルギー社会につながるSOECの開発に取り組んでいます。

開発はアイシン単独では成し得ず、産学官の連携によって、それぞれの知見や強みを生かしながら開発を推進しています。

どれほど優れた技術でも、ユーザーが使いにくければ商品になりません。品質・コスト・納期のバランスを備えた価値づくりを担うことも、アイシンの大切な役割だと考えています。

私たちは、先輩方が大切にしてきた“世の中の役に立つ”という思いを受け継いでいます。困難に直面しても「社会のために取り組む」という信念を支えに挑戦し続けてきた姿勢は、今の私たちの指針にもなっています。

この思いを次の世代へ確実につないでいくことが、私たちの使命だと感じています。

※所属は取材当時のものです